Der Studiengang Nanostrukturtechnik am Physikalischen Institut der Universität Würzburg hat den gebürtigen Polen, der in Cham im bayerischen Wald aufgewachsen ist, im Jahr 2005 nach Würzburg verschlagen. „Der Studiengang war damals deutschlandweit einmalig“, sagt Tomasz Jüngst. Einmalig sind auch zahlreiche 3D-Biodruckverfahren, die der Physiker als Doktorand und Postdoc gemeinsam mit dem Chemiker Professor Jürgen Groll und dem Team aus der Abteilung für Funktionswerkstoffe der Medizin und Zahnheilkunde in den vergangenen zwölf Jahren entwickelt hat. Mit den 3D-Drucktechnologien können verschiedene Zellen, Moleküle und Biomaterialien hierarchisch und räumlich in eine Matrix integriert werden, woraus künstliches Gewebe reifen kann. „In der Prozessierung und in den Materialien zählen wir hier in Würzburg weltweit zu den führenden Einrichtungen“, sagt Tomasz Jüngst. „Ich freue mich sehr, dass ich mit meiner Juniorprofessur nun die Möglichkeit habe, einige meiner Vorarbeiten in Modelle zu überführen und weitere Methoden für neue Anwendungen zu entwickeln.“

Prof. Dr. Jürgen Groll, Leiter des Instituts für Funktionsmaterialien und Biofabrikation am Universitätsklinikum Würzburg, zeigt sich ebenfalls froh und dankbar, dass die Medizinische Fakultät der Julius-Maximilians-Universität die Biofabrikationsforschung in Würzburg durch die Einrichtung der Professur unterstützt: „Mit Tomasz Jüngst konnten wir damit einen international anerkannten Spezialisten für Biodruckverfahren am Standort halten, der unsere laufenden und zukünftigen Forschungsaktivitäten und Verbünde nachhaltig stärkt.“

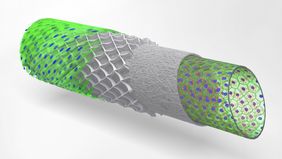

Stark im Bau von komplexen Blutgefäßen

Das Spezialgebiet von Tomasz Jüngst sind Blutgefäße. In selbst entwickelten und gebauten Melt Electrowriting Anlagen stellt das Team von Tomasz Jüngst aus wenigen „Krümeln“ Biopolymer, einer Art Kunststoff, das Gerüst für blutgefäßähnliche Strukturen her. Die Arbeiten im Institut für Funktionsmaterialien und Biofabrikation, das dem Uniklinikum Würzburg und der Julius-Maximilians-Universität angehört, reichen von großen Adern bis hin zu kleinsten Kapillaren. Im Zelllabor werden dann verschiedene Zellarten in und auf diese sterilisierten Gewebekonstrukte gegeben. In sieben Tagen bilden sich erste Strukturen aus, in 14 Tagen sind die Zellen in der Regel komplett ausgereift. Eine enge Kooperation besteht hier mit der Universität im niederländischen Utrecht, weitere Kollaborationen gibt es mit Forschungsgruppen in Brisbane und Sydney (Australien) sowie im neuseeländischen Christchurch (Neuseeland). Aber auch auf dem hiesigen Campus am Universitätsklinikum Würzburg gibt es gemeinsame Projekte.

International vernetzt – EU-Projekt BRAVE

Generell gab es aus Würzburg bereits spannende Kooperationen auch aus biologischer Sicht. Im von der EU geförderten Projekt Design2Heal hat das Würzburger Team die Zell-Material-Interaktion studiert. Konkret wurde untersucht, wie die Immunzelle auf verschiedene Faserdurchmesser und Abstände bei gleichem Material reagiert. „Wir können hier mit unseren selbstgebauten Anlagen Materialien drucken, die eine Fasergröße von 2 bis 50 Mikrometer Durchmesser haben, bei anderen Verfahren haben die Fasern ein Durchmesser von 200 bis 400 Mikrometern“, erläutert Tomasz Jüngst und zeigt auf eine selbstgewickelte Anlage, die in tagelanger Arbeit hauchdünne Fäden über eine Platte spinnt, die einer dünnen Mullkompresse ähnelt, nur eben mit viel feineren Strukturen. „In meinen Vorlesungen vergleiche ich den Unterschied mit einer Litfaßsäule und Straßenlaterne. Versuchen Sie mal eine Litfaßsäule zu umarmen und eine Straßenlaterne. Auf welche könnten Sie leichter klettern? Ähnlich verläuft die Interaktion der Zellen, die selbst zwischen 10 und 200 Mikrometer Durchmesser haben, mit dem Gewebe.“

Diese Interaktion kommt aktuell auch in einem durch die EU geförderten Projekt mit dem Kurznamen BRAVE (https://projectbrave.eu) zum Einsatz. Dabei wird die Interaktion zwischen Muskelzellen und Fasern so angepasst, dass ein biologisches „Pflaster“ fürs Herz entsteht, dessen Funktion nach einem Infarkt gestört ist. Das Pflaster soll das Herz dabei unterstützen, die Pumpleistung aufrechtzuerhalten. „Kunstherzen, so genannte VAD, sind keine dauerhafte Lösung. Und Spenderorgane sind rar. Unsere potentielle Therapiemethode könnte jedoch durch die Verwendung patienteneigener Zellen und Biomaterialien längerfristig eingesetzt werden und somit das Problematik fehlender Ersatzorgane abmildern“, hofft Jüngst.

Zellen in Druckprozess integrieren

Werden die Polymere mit einem Hydrogel kombiniert, können verschiedene Zellarten sogar direkt mitgedruckt werden. „Die Materialien müssen entsprechend designt werden, damit die Zellen die Umgebung annehmen“, erklärt Tomasz Jüngst. Der Druckprozess läuft bei 37 Grad ab und unter sterilen Umgebungen. Mit seinem Vorwissen möchte er nun Verfahren entwickeln, die sich an die Eigenschaften für die Biofabrikation anpassen. Zellen müssen nicht nur überleben, sie dürfen sich im Druckprozess nicht verändern. Eine pluripotente Stammzelle zum Beispiel, also eine Zelle aus dem Blut, Knochenmark oder der Haut eines Menschen, benötigt bestimmte Stimuli, um sich zu entwickeln. Damit sie durch den Druckprozess keinen Stimulus bekommt, der in die falsche Richtung geht, müsse er die Umgebung des Materials ebenso wie die mechanischen Kräfte kontrollieren können, so Jüngst.

Gewebemodelle zur Testung von Therapien

„Funktionierende Organe wird es lange nicht geben, wenn überhaupt. Woran ich jedoch fest glaube, und das ist unser großes Ziel, Gewebemodelle zu schaffen, die der Testung von Therapien dienen. Und das würde unter anderem dabei helfen, die Anzahl der Tierversuche weiter zu reduzieren“, so Jüngst. „Wir werden zwar nie die Komplexität eines Körpers erreichen, wir sind aber in der Lage, bestimmte Aspekte nachzuahmen und zu reproduzieren. Wir können Medikamente standardisiert testen, aber auch individuell die Medikation und Dosis an den Patienten anpassen, weil wir die Zellen direkt vom Patienten nehmen können.“ Vielversprechend sei zum Beispiel die Organ-on-a-chip-Methode, bei der durch Zellverbünde Organe nachgebaut und mehrere Organe zusammengestellt werden können. Dadurch lassen sich das Zusammenspiel der Organe sowie die Auswirkungen von Medikamenten auf die einzelnen Organe untersuchen.

Interdisziplinäres Forschungsfeld – SFB/TRR225

Die Biofabrikation ist ein noch sehr junges aber außerordentlich dynamisches Forschungsfeld. „Vor zehn Jahren konnte ich auf Konferenzen fast jeden mit Namen benennen“, bemerkt Tomasz Jüngst. Heute arbeiten allein am BRAVE-Projekt mehr als 70 Forschende aus 14 Instituten und sechs Ländern zusammen. Je mehr man in die Anwendung geht, desto spezifischer sind die erforderlichen Expertisen. Von Biologen und Chemiker, über Ingenieure und Mediziner bis hin zu Physikern – jeder trägt mit seinem Wissen und seiner Erfahrung zum Gelingen bei. Dabei müssen alle eine Sprache finden, damit das Fachwissen ausgetauscht und weiterentwickelt werden kann. Interdisziplinarität und Translation werden im FMZ intensiv gelebt. Und nicht nur dort. Besonders stolz ist der Nachwuchswissenschaftler auf den Sonderforschungsbereich TRR225 „Von den Grundlagen der Biofabrikation zu funktionalen Gewebemodellen“, an dem er teilhaben darf. Ein weiteres Projekt an dem er teilhaben darf und in dem die Kooperation großgeschrieben wird. Im Verbund sind Forschende aus den Standorten Erlangen, Bayreuth und Würzburg beteiligt, um dem gemeinsamen Ziel der Verbesserung von Gewebemodellen näher zu kommen. Mit seiner Kooperationspartnerin Silvia Budday aus Erlangen erforscht Tomasz Jüngst die Herstellung von Gradienten, also die Nachahmung der in natürlichen Geweben vorliegenden lokal abweichenden Verteilung von beispielsweise Zellen, Signalmolekülen oder Biomaterialien, die eine grundlegende Rolle für die Funktion von Geweben darstellen. Gemeinsam entwickeln sie Druck- und Testverfahren für biofabrizierte Gradienten. Tomasz Jüngst: „Der Sonderforschungsbereich bietet uns eine ideale Plattform für die Vernetzung, die Erweiterung unserer Kompetenzen und die interdisziplinäre Zusammenarbeit, ohne die ein so ambitioniertes Ziel nicht erreicht werden kann.“

Kleiner Beitrag für die Menschheit

Auch wenn es noch keine etablierten Prozesse gibt, von denen die Patientinnen und Patienten aktuell profitieren und es womöglich noch lange dauern wird, bis seine Modelle für den klinischen Einsatz zugelassen werden, der Gedanke, dass er Menschen potentiell helfen kann und sie eines Tages von seiner Arbeit profitieren, motiviert Tomasz Jüngst jeden Tag aufs Neue. „Wenn ich mit meiner Arbeit einen kleinen Beitrag zur Verbesserung der Gesundheit geleistet habe, bin ich zufrieden“, resümiert der frisch gebackene Juniorprofessor Tomasz Jüngst.