Im EU-Projekt AIDPATH (AI powered, Decentralized Production for Advanced Therapies in the Hospital) entwickeln Partner aus Industrie und Forschung aus ganz Europa eine Plattform zur Herstellung sogenannter CAR-T-Zellen für die Krebstherapie. Der Prototyp, der derzeit am Uniklinikum Würzburg (UKW) aufgebaut wird, integriert mittels künstlicher Intelligenz (KI) Daten und Biomarker in den Herstellungsprozess und in die Therapie. Die CAR-T-Zellen sollen patientennah direkt in der Klinik hergestellt werden.

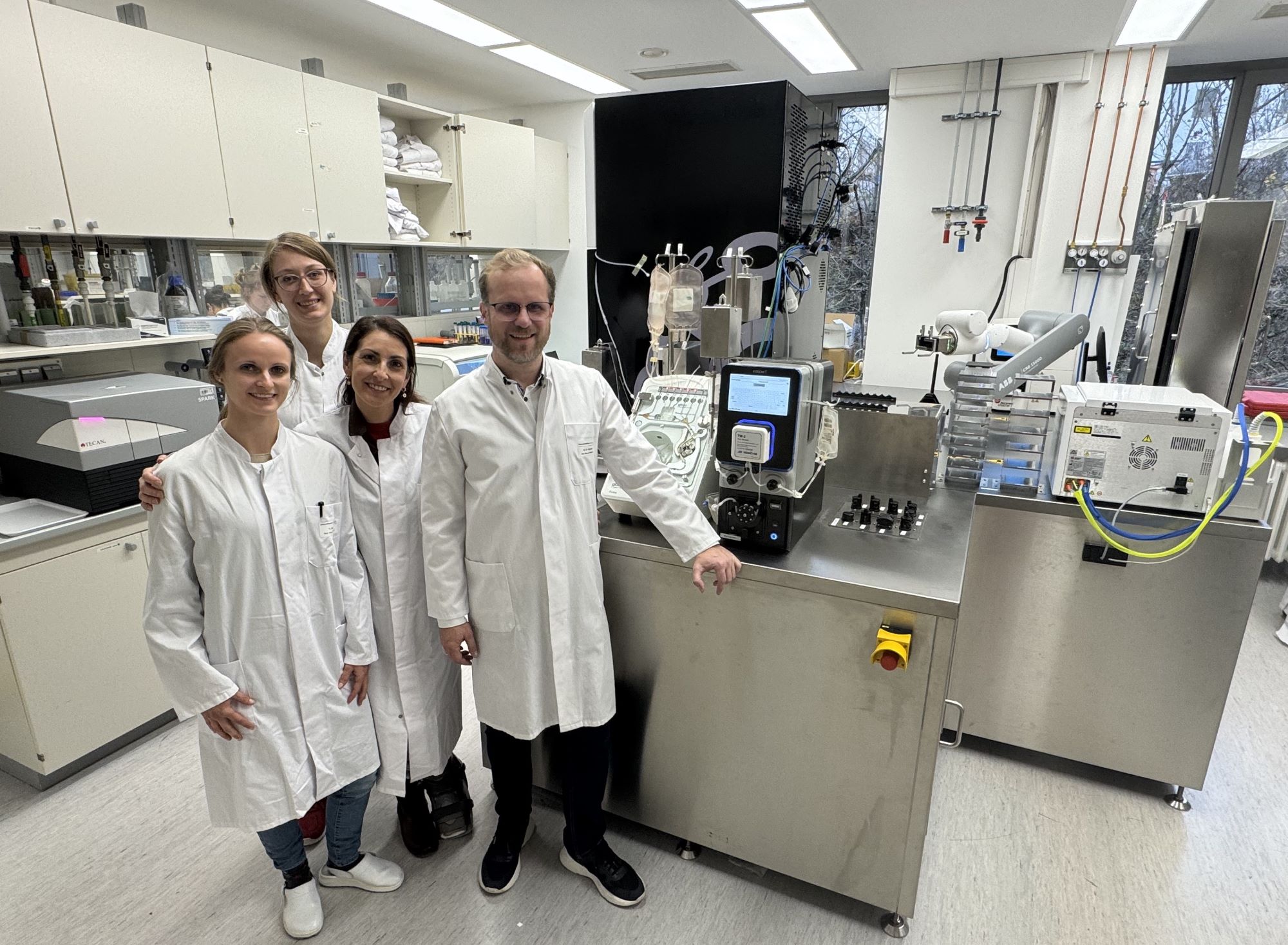

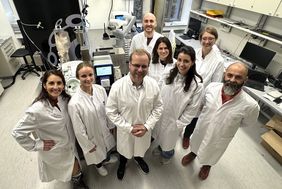

Würzburg. Am Lehrstuhl für Zelluläre Immuntherapie der Medizinischen Klinik II des Uniklinikums Würzburg (UKW) entsteht derzeit im Rahmen des EU-Projekts AIDPATH eine Plattform, die es in dieser Art kein zweites Mal auf der Welt gibt: eine automatisierte und intelligente Anlage für die Herstellung von CAR-T-Zellen.

CARs sind chimäre Antigenrezeptoren, die bestimmten Immunzellen, unter anderem T-Zellen, dabei helfen, Krebszellen zu erkennen, zu binden und zu zerstören. Für die Herstellung der CAR-T-Zellen müssen zunächst die weißen Blutkörperchen aus dem Blut der Patientin oder des Patienten herausgefiltert werden. Dieser Vorgang wird Leukapherese genannt. Anschließend werden die T-Zellen von den anderen weißen Blutkörperchen getrennt und zur Teilung angeregt. Damit die T-Zellen zu CAR-T-Zellen werden, wird ein künstlich hergestelltes Gen in das Erbgut eingeschleust. Die CAR-T-Zellen werden anschließend vermehrt und danach der Patientin oder dem Patienten über eine Infusion zurückgegeben.

Dieser gesamte Herstellungsprozess soll in wenigen Jahren auf 7,3 Quadratmetern direkt am Behandlungsort möglich sein, damit Krebskranke künftig viel schneller eine speziell auf ihre Bedürfnisse und individuellen Zelleigenschaften zugeschnittene Therapie erhalten. Daran arbeiten Partner aus Industrie und Forschung seit fast vier Jahren im EU-Projekt AIDPATH, das von der Europäischen Kommission im Rahmen von Horizont 2020 für fünf Jahre gefördert wird. Von Anfang an dabei ist Dr. Katrin Mestermann vom UKW.

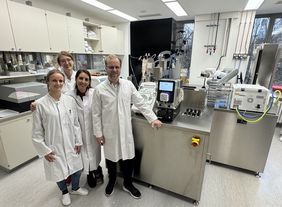

Die Waschanlage ist das zentrale Gerät im Herstellungsmodul

„Der erste automatisierte Schritt bei der Herstellung der CAR-T-Zellen findet in einer Art Waschanlage für Zellen statt“, erklärt die Biologin. „Im so genannten Cell Washing Device werden die weißen Blutkörperchen gewaschen, in Puffer aufgenommen, die T-Zellen markiert und angereichert. Nachdem die angereicherten T-Zellen zwei bis drei Tage im Bioreaktor aktiviert wurden, kommen sie zurück in die Waschanlage und in einem neuen Puffer in den Elektroporator. Hier wird die Zellmembran durch einen kurzen Elektroschock mit Poren versehen, durch die DNA, die den CAR kodiert in die T-Zellen eingebracht wird. Danach kommen die T-Zellen wieder für einige Tage in den Bioreaktor, um das Erbgut für den CAR aufzunehmen und sich zu teilen, und anschließend ein letztes Mal in die Waschanlage, wo sie in ein spezielles Medium überführt werden, das sich zur Infusion eignet“.

Ein Roboter bildet das Herzstück des Qualitätskontrollmoduls

Nach dem Herstellungsmodul geht es weiter zum Qualitätskontrollmodul, dessen Herzstück ein Roboter ist, der die in kleine Röhrchen abgefüllten CAR-T-Zellen handhabt und sie zum Beispiel vom Durchflusszytometer, wo die Oberflächenmarker analysiert werden, in den Kühlschrank befördert, der von einem langen Roboterarm auf der einen Seite und von Menschenhand auf der anderen Seite geöffnet werden kann.

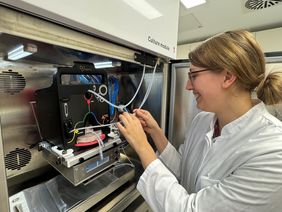

„Die Plattform ist viel größer und kann mehr, als ich dachte“, sagt Annika Dressler. Sie ist technische Assistentin und unterstützt Katrin Mestermann bei der Protokolloptimierung und Projektvalidierung. „Die Ergebnisse, auf die die großen Geräte trainiert werden, habe ich vorher im Labor im kleinen Maßstab erzeugt“, sagt Annika Dressler und gesteht: „Ich optimiere das Projekt, aber das Projekt optimiert auch mich.“ Im Moment arbeitet sie daran, den Zellverlust in der Waschanlage zu minimieren und das Restvolumen, das im Schlauch von der Waschanlage zum Bioreaktor verbleibt, nicht zu groß werden zu lassen.

Steuerungssoftware ermöglicht zentrale Verwaltung und Prozessüberwachung

Das Würzburger Team kann es kaum erwarten, die Anlage in Betrieb zu nehmen. Bisher wurden die Maschinen am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen aufgebaut, von wo das AIDPATH Projekt koordiniert wird. „Wir haben das Engineering für die Plattform gemacht und sie ohne Zellen getestet“, berichtet Frederik Erkens vom Fraunhofer IPT. Der Ingenieur begleitet den Aufbau in Würzburg seit drei Wochen und überprüft gerade die Steuerungssoftware. Diese ermöglicht die zentrale Verwaltung und Prozessüberwachung. Denn alle Maschinen und Geräte sind über standardisierte Schnittstellen in einem so genannten Integrationsframework miteinander verbunden. Unterstützt wird die Steuerungssoftware durch einen KI-basierten digitalen Zellzwilling, der die initialen Prozessparameter vorgibt, und einen KI-Prozesscontroller, der die Prozessparameter während des Betriebs anpasst.

Gegenüber von Frederik Erkens arbeitet ein Team der spanischen Firma Aglaris Cell am Bioreaktor. Der Bioreaktor übernimmt mehrere Schritte der Zellproduktion und ist Miquel Costa Ferrando zufolge mehr als nur ein Bioreaktor. „Bei uns sind die Zellen das Produkt, nicht das, was die Zellen produzieren. Der Bioreaktor kümmert sich um die Zellen und bietet ihnen optimale Bedingungen in einer angenehmen Umgebung mit ausreichend Sauerstoff, der richtigen Temperatur, genügend Glukose und allem, was sie für ihr Wachstum brauchen“, so der Gründer und Technische Direktor von Aglaris.

Prototyp für ganz Europa – um Produktionsdaten zu harmonisieren

Die Zellen werden während des gesamten Herstellungsprozesses überwacht. „Das heißt, wir müssen sie nicht stören, um Proben zu nehmen und den pH-Wert oder den Sauerstoffgehalt zu bestimmen. Ein KI-Algorithmus sagt uns, wann die gewünschte Zellzahl erreicht ist und der richtige Zeitpunkt für die Ernte gekommen ist“, erklärt Dr. Carmen Sanges. Ebenso wichtig wie die Automatisierung ist für sie die Digitalisierung. Die Plattform kann zum Beispiel in die klinische Datenbank integriert werden, sodass Patientendaten mit Produktionsdaten verknüpft werden. Bei der Einrichtung der Datenbank arbeitet das UKW eng mit dem niederländischen Softwareunternehmen ORTEC und dem europäischen T2EVOLVE-Konsortium zusammen, welches zum Ziel hat, die Entwicklung und den Zugang zur CAR-T-Zelltherapie zu beschleunigen. Als wissenschaftliche Projektleiterin der EU-Projekte des Lehrstuhls ist Carmen Sanges auch für AIDPATH verantwortlich und kümmert sich um die klinische Anwendbarkeit, den Austausch mit Medizinern, Wissenschaftlern und Patienten, und die regulatorische Strategie. Im Bereich Business Development arbeitet sie eng mit dem niederländischen Partner Panaxea zusammen. Denn die Idee ist, eines Tages mehrere solcher Plattformen in Europa zu haben, damit Produktionsdaten harmonisiert und ausgetauscht werden können, um sowohl die Forschung als auch die Behandlung voranzutreiben und zu stärken.

Auch Prof. Dr. Michael Hudecek, Inhaber des Lehrstuhls für Zelluläre Immunologie, verfolgt den Aufbau der Anlage mit großer Spannung und Vorfreude: „Ich bin unglaublich stolz, dass es uns im Team gelungen ist, diese Anlage zu entwerfen und aufzubauen. Jetzt können wir die Plattform mit Daten füttern und herausfinden, wo uns künstliche Intelligenz (KI) helfen kann. Welche Fragen kann KI beantworten? Welche Daten brauchen wir dafür? Und wenn wir alle Schritte fein aufeinander abgestimmt haben, können wir einen Zwilling dieser Herstellungsplattform im GMP-Bereich, also dem Höchstreinlabor aufbauen und dort CAR-T-Zellprodukte für die Therapie herstellen.“ Denn der Name ist Programm: AIDPATH steht für AI powered, Decentralized Production for Advanced Therapies in the Hospital - KI-gestützte, dezentrale Produktion für moderne Therapien im Krankenhaus.

Partner im AIDPATH-Konsortium

• AglarisCell SL, Tres Cantos

• Foundation for Research and Technology - Hellas, (FORTH), Patras

• Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

• Fraunhofer-Institut für Zelltherapie und Immunologie IZI, Leipzig

• Fundacio Clinic per a la recerca Biomedica, Barcelona

• IRIS Technology Solutions, Sociedad Limitada, Madrid

• Ortec Optimization Technology B.V., Zoetermeer

• Panaxea BV, Amsterdam

• Red Alert Labs, Maisons-Alfort

• Sartorius CellGenix GmbH, Freiburg

• SZTAKI Institute for Computer Science and Control, Budapest

• Universitätsklinikum Würzburg, Würzburg

• University College London, London

Hier geht es zur Projektseite des Fraunhofer-Instituts für Produktionstechnologie IPT. Weitere Informationen liefert die Projektwebseite www.aidpath-project.eu

Text: Kirstin Linkamp / UKW